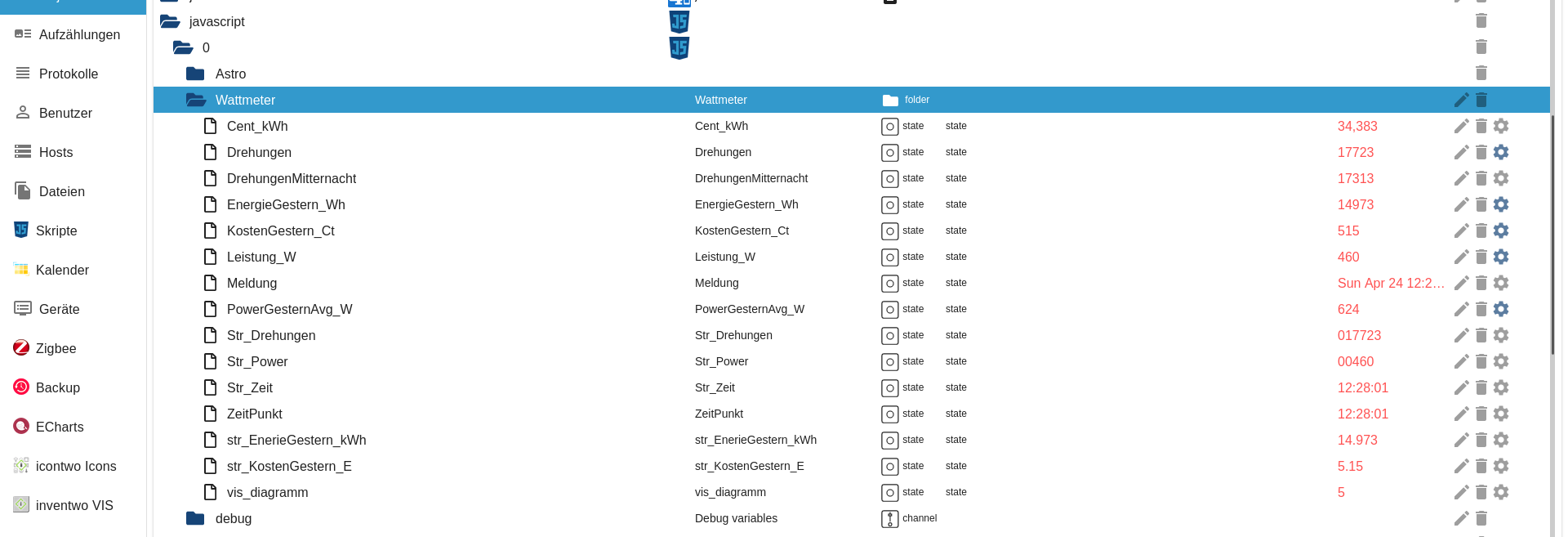

var fs = require('fs');

var fn = '/run/shm/PowerMeter_Power.txt';

var

idPowermeterMeldung

= 'Wattmeter.Meldung';

var

idPowermeterPower

= 'Wattmeter.Leistung_W';

var idPowermeterRotations

= 'Wattmeter.Drehungen';

var idPowermeterRotationsNight =

'Wattmeter.DrehungenMitternacht';

var

idPowermeterTime

= 'Wattmeter.ZeitPunkt';

var

idPowermeterEnergie

= 'Wattmeter.EnergieGestern_Wh';

var

idPowermeterKosten

= 'Wattmeter.KostenGestern_Ct';

var

idPowermeterTarif

= 'Wattmeter.Cent_kWh';

function getPowerMeter() {

// Leistung in Watt

fs.readFile(fn, 'utf8',

function(error, data) {

if(error)

log('Fehler beim Lesen von ' + fn, 'error');

//Sun Apr 10

13:20:01 2022 W=00520W Ro:002115

else {

setState(idPowermeterMeldung,

data);

const words = data.split(' ');

var S1, S2, S3, S4;

var P = 0;

S1 = words[3]; // Zeit

S4 = words[4]; // Jahr

P = data.indexOf('W=');

S2 = data.substr(P+2, 5);

P = data.indexOf('Ro:');

S3 = data.substr(P+3, 6);

//Wed Apr 13 07:57:01 2022 W=00600W

Ro:005105

setState('Wattmeter.Str_Zeit',

S1); //07:57:01

setState('Wattmeter.Str_Power', S2);

//00600

setState('Wattmeter.Str_Drehungen', S3);//005105

// Zeit

setState(idPowermeterTime,

S1);

//

Power

setState(idPowermeterPower, parseFloat(S2));

// Drehungen

setState(idPowermeterRotations, parseFloat(S3));

}

});

}

function getDaylyEnergy() {

var DrehAlt=0, DrehNeu=0, Energie=0,

Tarif=0, Kosten=0, PowerAvg=0;

// alten und aktuellen Drehungswert

lesen, ist ein 6-stelliger Dezimalzähler

DrehAlt =

getState(idPowermeterRotationsNight).val;

DrehNeu =

getState(idPowermeterRotations).val;

// Tarif in Cent pro kWh lesen

Tarif =

getState(idPowermeterTarif).val;

// neuen Drehungswert speichern

setState(idPowermeterRotationsNight,

DrehNeu);

// TagesEnergie berechnen und

speichern, 75 U/kWh, außer bei Zählerüberlauf

if (DrehNeu > DrehAlt) {

Energie =

(DrehNeu - DrehAlt)* 1000 / 75;

Kosten

= Math.round(Energie * Tarif / 1000); // cent

Energie =

Math.round(Energie);

setState(idPowermeterEnergie, Energie);

setState(idPowermeterKosten, Kosten);

Kosten =

Kosten/100; // Euro

setState('Wattmeter.str_KostenGestern_E',

Kosten.toFixed(2));

PowerAvg =

Energie/24;

PowerAvg =

Math.round(PowerAvg);

Energie =

Energie/1000; // kWh

setState('Wattmeter.str_EnerieGestern_kWh',

Energie.toFixed(3));

setState('Wattmeter.PowerGesternAvg_W',

PowerAvg);

}

}

schedule('*/1 * * * *', getPowerMeter); // Jede

Minute

schedule('11 0 * * *', getDaylyEnergy); // um 0:11

|

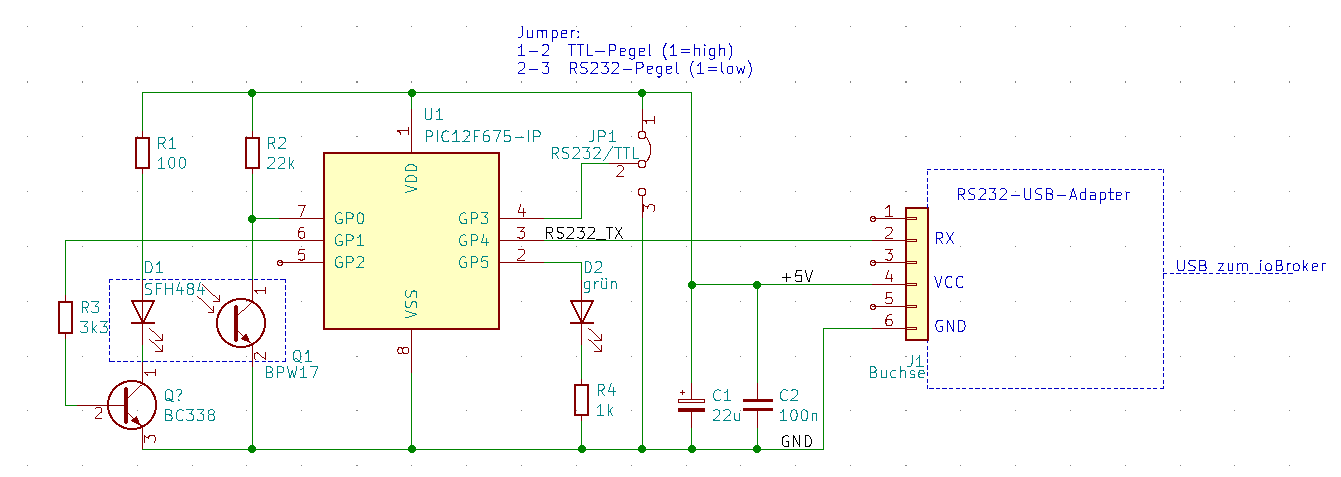

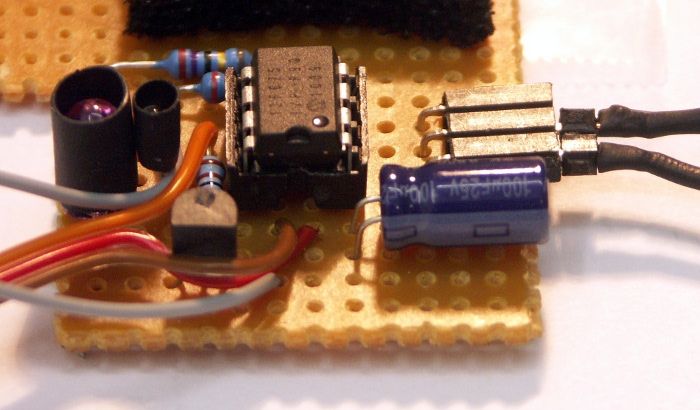

Gehäusebauform hat der Fototransistor dabei deutlich

mehr von der Länge seiner Anschlusspins behalten dürfen. Über beide

Bauteile habe ich einzeln schwarzen Isolierschlauch gesteckt, der

erst auf dem Deckglas endet. Das dient der optischen Isolation der

Bauteile voneinander. Befindet sich bei eingeschalteter LED der

reflektierende Teil der Drehscheibe unter dem Sensor, so liegt die Spannung an GP0 bei etwa 0V.

Befindet sich aber der rote Teil der Drehscheibe unter dem Sensor, so steigt die Spannung an GP0 auf etwa 1..2 V.

(Jeweils während der 200 us langen Leuchtzeit der LED gemessen.

Gehäusebauform hat der Fototransistor dabei deutlich

mehr von der Länge seiner Anschlusspins behalten dürfen. Über beide

Bauteile habe ich einzeln schwarzen Isolierschlauch gesteckt, der

erst auf dem Deckglas endet. Das dient der optischen Isolation der

Bauteile voneinander. Befindet sich bei eingeschalteter LED der

reflektierende Teil der Drehscheibe unter dem Sensor, so liegt die Spannung an GP0 bei etwa 0V.

Befindet sich aber der rote Teil der Drehscheibe unter dem Sensor, so steigt die Spannung an GP0 auf etwa 1..2 V.

(Jeweils während der 200 us langen Leuchtzeit der LED gemessen.