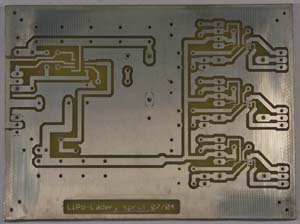

Das nebenstehende Foto zeigt eine

75x100mm-Platine

(Prototyp mit 2 Layoutfehlern :-(

).

Die linke Hälfte ist der

Schaltregler,

rechts sieht man die drei Ladekanäle.

Einleitung

Ladegerät-Konzept

Platine

und Gehäuse

Aufbau

Eigentlich ist das

Laden einer

LiPo-Zelle

vergleichsweise einfach. Es erfolgt in 3 Schritten:

Wer stolzer Besitzer eines Labornetzgerätes mit Spannungs- und Strombegrenzung ist, kann es als Ladegerät benutzen, indem die Spannungsbegrenzung auf die Zellenspannung (4,1V oder 4,2V) und die Strombegrenzung auf 0,7C eingestellt wird. Besser ist aber der Kauf oder Bau eines speziellen LiPo-Ladegerätes, da man dann keinen Fehler in der Festlegung der Ladespannung machen kann. Der zulässige Fehler für die 4,1V bzw 4,2V beträgt nämlich gerade einmal 0,03V (ca. 0,7%).

Im Gegensatz zu

NiCd- oder NiMH-Akkus

besitzen

LiPo-Akkus keine Überladereserve. Das bedeutet, dass schon ein

geringes

Überschreiten der Zellenspannung zur Gasentwicklung im Akku

führt.

Der Akku ist damit zerstört, im Extremfall könnte er sogar

"explodieren".

Hinweis zu 7,4V-LiPo-Akkus:

Oft findet man

Akkumulatoren mit einer Nennspannung von 7,2V oder 7,4V. Dabei

handelt es sich um 2-Zellen-Akkus, die in wirklichkeit auf 8,2 oder

8,4V geladen werden. Genau diese Spannung kann man nach dem Laden auch

an den Akku-Anschlüssen messen.

Ein Ladecontroller ließe sich mit einigen OPVs, einer Referenzspannungsquelle und einem PIC aufbauen, es ist aber einfacher, spezielle Schaltkreise zu benutzten. Die werden auch in großer Typenvielfalt hergestellt, allerdings hat kaum ein Bastel-Händler sie im Angebot. Nach längerem Suchen fand ich die MAX1898 (Maxim) als Bestelltypen bei Segor. Das ist ein 1-Zellen Ladecontroller, den es in einer 4,1V und einer 4,2V-Variante gibt. Mir wäre ein umschaltbarer Typ für beide Spannungen lieber gewesen, aber den gab es nirgentwo zu kaufen. Ich orderte einige 4,2V-Exemplare (passend zu den vorhandenen 4,2V-LiPo-Zellen).

Mein Ladegerät

sollte drei Zellen

gleichzeitig mit 600mA oder 1,2A laden können. Dafür waren

drei

MAX1898 nötig. Die Speisung sollte mit 12VDC erfolgen. Da die

MAX1898

analoge Regler sind, würde jeder Kanal bei 1,2A an einer leeren

Zelle

(2,5V) ca. 11 Watt Hitze am Endstufentransistor erzeugen. Über 30W

lassen sich aber nicht mehr problemlos kühlen. Deshalb schaltete

ich einen Step-Down-Regler vor die Ladekontroller, der 12V in 5V

wandelt.

Ich wählte als Controller für den Schaltregler den LM3477,

einen

500-kHz-Schaltregler von National, der bei Reichelt

erhältlich ist.

Die MAX1898

benötigen jeweils

einen externen Treibertransistor. Dafür wird ein P-Kanal-MOSFET eingesetzt.

Nahezu jeder Typ, der 2A und 15W verträgt ist geeignet, es kann

also eine low-cost-Lösung verwendet werden. Nur die für den

Stromfluss (1,2 A) nötige Gate-Source-Spannung sollte nicht

zu hoch sein (ca. 4 V). Ich habe IRF9540 verwendet, die für diese

Anwendung viel zu gut sind.

Der Schalttransistor des Spannungsreglers ist ein N-Kanal-MOSFET. Hier ist ein Typ mit kleiner Schaltspannung (Gate-Source-Threshold: VTH(MIN)), kleinem Innenwiederstand (RDS(ON)), kleiner Gate-Ladung (Qg) und kleiner Reverse-transfer-capacitance (CRSS) zu verwenden. Ein SMP60N03-10L oder IRL3803 ist geeignet.

Ich entschied mich für die Nutzung eines Plastikgehäuses. Die Frontplatte trägt alle Ein- und Ausgänge, Schalter und LEDs. Alle anderen Bauteile sind auf einer Platine der Maße 75mmx100mm untergebracht. Das Platinenlayout wurde mit Eagle entwickelt.

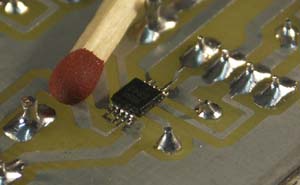

| Das Ergebnis sind sehr saubere

Lötverbindungen.

Das Verfahren funktionierte bei allen ICs auf Anhieb, es ist also sehr

zu

empfehlen. Hier zeigte sich auch wieder einmal der Vorteil verzinnter

Platinen.

Dieses Bild verdeutlicht noch einmal die Größenverhältnisse. |

|

| Mit Ausnahme der SMD-ICs (die

auf die

Leiterseite gelötet werden mussten), habe ich nur normale,

bedrahtete

Bauelemente benutzt. Die Spule wickelte ich aus 1mm-Kupferlackdraht auf

einen Ringkern, der für Frequenzen bis zu 500kHz ausgelegt ist.

Seine

Induktivität von 10 µH habe ich mit einem Eigenbau-LC-Meter

ausgemessen. Die Ausgangs- und Eingangskapazitäten des Schaltreglers habe ich auf viele kleine Elkos verteilt, und am Ausgang sind auch noch zwei 0,5-µF-Keramik-Kondensatoren eingesetzt. Das hilft, den ESR bei 500 kHz möglichst klein zu halten. Durch die hohe Schaltfrequenz fallen Kapazitäten und Induktivität aber erfreulich klein aus. Ideal wären 47µF-Keramik, aber woher nehmen... (Ja, ich weiß, das auf dem Bild eine Diode falsch eingesetzt ist.) |

|

Während die eigentlichen LiPo-Ladekanäle auf Anhieb problemlos funktionierten, war die Inbetriebnahme des 12V/5V-Schaltreglers nicht so einfach. Durch die hohe Schaltfrequenz von 500kHz sind Aufbau und Bauelementeauswahl kritisch. So bastelte ich mir einen 17-mOhm-Strommesswiderstand aus Draht, den ich aus Platzgründen dummerweise zu einer Spule wickelte (in den Fotos noch als graue Spule zu erkennen). Die Induktivität dieser 14-Windungen ist bei der hohen Frequenz aber nicht zu vernachlässigen. Ich musste den Draht schließlich falten (und nicht wickeln). Der zu diesem Widerstand parallel liegende 100nF-Kondensator musste entfernt werden. Experimente mit verschiedenen Kondensatoren zeigten eine starke Bauartabhängigkeit des Verhaltens des Schaltreglers. (Der Genitiv lebt!)

Letztendlich ersetzte ich den Drahtwiderstand durch die Reihenschaltung zweier 0-Ohm-SMD-Widerständen, und installierte den 100nF-Keramikkondensator wieder. Der Wandler war damit in der Lage einen Ausgangstrom von 3,5A bei 5,5V-Ausgangsspannung zu liefern.

Als Schlussfolgerung, werde ich zukünftig wieder Schaltregler mit niedrigeren Frequenzen (z.B. 50 kHz) bevorzugen.

Autor: sprut

erstellt 11.08.2004

letzte Änderung: 10.04.2007